打开微信扫一扫

打开微信扫一扫克兰菲尔德大学使用Speedgoat提升数控机床的控制效率

克兰菲尔德大学使用Speedgoat提升数控机床的控制效率

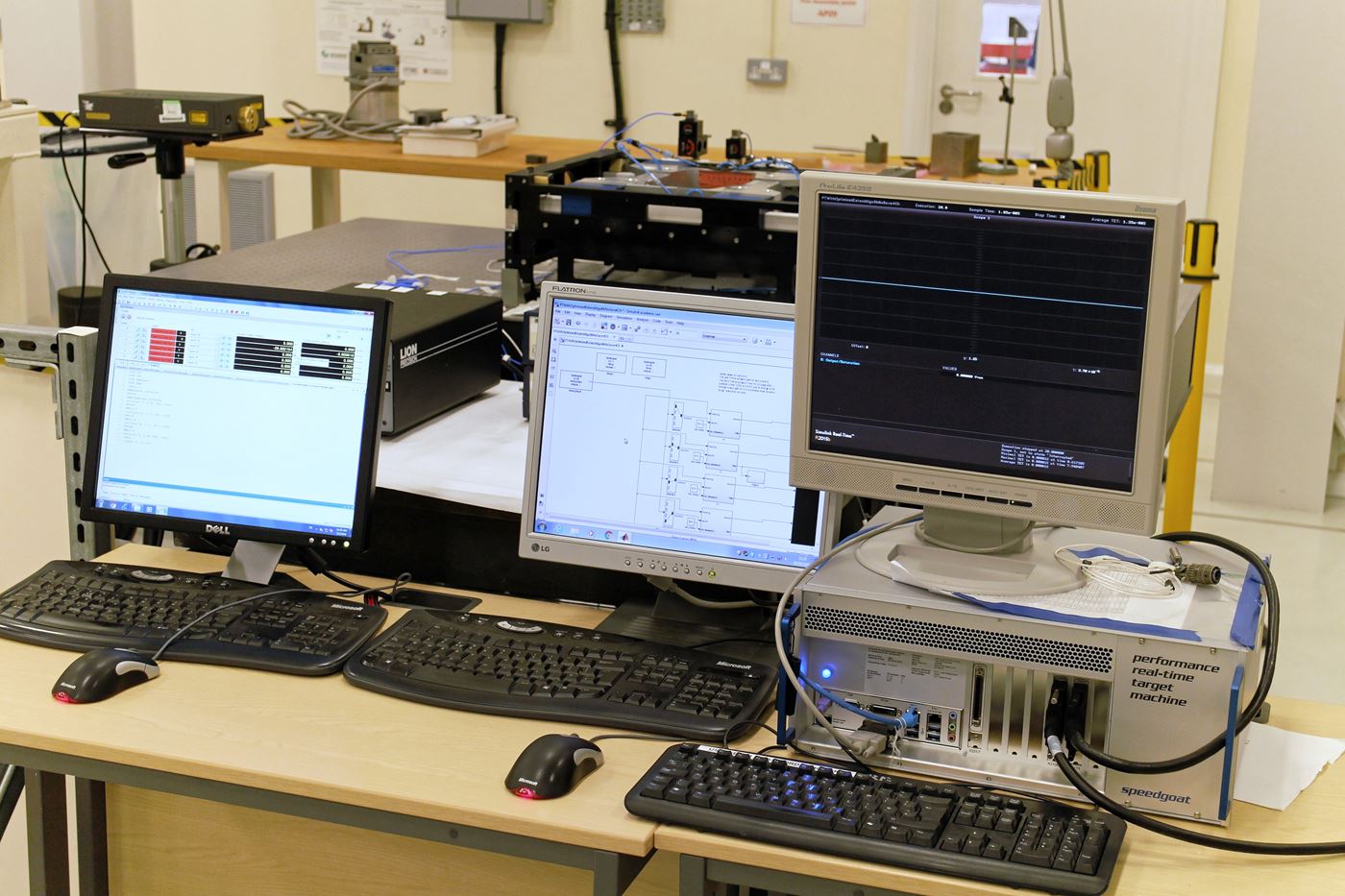

Speedgoat的实时仿真平台可以直接采集加速度信号,输出信号直接控制电机,连接非常简单。

实时目标机给我提供了一套完美的工具,与Simulink的无缝集成让我可以轻松的验证算法并发现算法中的问题。

— Jonathan Abir, 克兰菲尔德大学,航天和交通制造学院研究员

克兰菲尔德大学是英国的一所综合研究型大学,专攻科学、工程、技术和管理等学科。EPSRC创新制造中心是克兰菲尔德大学精密工程研究所和剑桥大学制造研究所的合作项目。它的目标是创造超高精度的制造工艺和工具,使产品具有纳米级的精度,可以被公司用来提高产品的产量和质量,并保持市场中的竞争优势。

虚拟计量框架

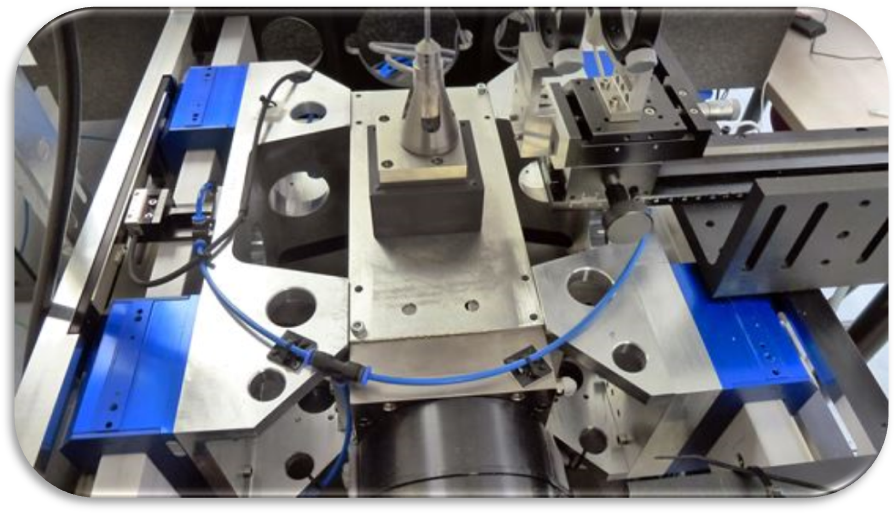

该项目的目标是提高在克兰菲尔德大学开发的数控机床的动态性能。Meso计量研究平台是一个6轴的微型加工中心,在厘米级的产品面积上能够产生纳米级的特性。

机械加工中出现的不准确是由于机架上的微小变形造成的。为了减少这些影响,团队希望使用一个测量系统来确定框架的实时位移,并将数据与传统编码器的测量数据结合在一起。因此设计了一种虚拟计量框架概念,用于测量动态位移,而不需要第二个参考框架。

信号处理

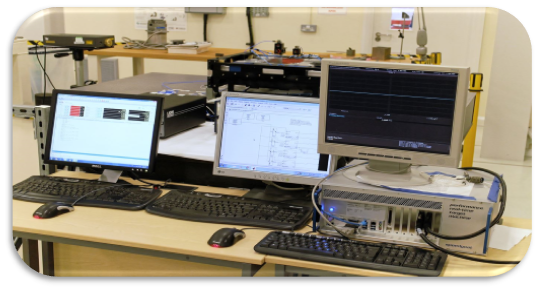

该项目当中开发了一种信号处理算法,从加速度计中滤出低频噪声,并对信号进行二次积分以测算位移。对于信号处理算法的快速原型设计,需要一个实时控制机器,需要提供非常低的延迟,同时具备较高的计算能力。项目研究人员选择了Speedgoat的高性能实时目标机器,因为它是专门设计用于与MathWorks/Simulink的实时仿真一起使用的,它提供了强大的工具来调试,并进行算法验证。

项目实现

实现目标机的配置是以54 kHz的速度采样加速度信号,然后利用优化的滤波器对帧位移进行估计,然后将这些值转换成模拟信号,然后发送给一个商用运动控制器(Aerotech A3200)。该运动控制器用于读取常规的编码器信号,并将测量结果与加速度计的处理信号相结合,以提高数控机床定位伺服系统的精度。

结果

新的控制系统能够将伺服带宽提高至少40%。这种改变意味着数控速度或准确度可能提高40%,进一步的改进计划将会有更好的改善效果。Abir目前正在和克兰菲尔德的风险投资一起成立一家新公司,将这项技术商业化。