打开微信扫一扫

打开微信扫一扫一家大型德国汽车制造商订购了一条工业品生产线,该生产线包括四个加工站,是用来制造乘用车变速箱的阀壳,其中就包括ROEMHELD的GROB Werke的相关设备。而元件长度的均匀度公差为0.05 mm;长度为* mm的规定平面度要求为0.03 mm,精细程度非常高,但是采用标准部件的传统夹紧元件,是无法满足他们的用工要求,工件会发生变形。

ROEMHELD非常重视这个问题,召集了公司技术部的人员进行了研究。问题和解决方案很快被研究清楚,由于组件的自动稳定性不足,三个固定支架上的常规工具夹紧以及垂直于待加工表面的附加支撑不起作用,但可以通过位置灵活的夹紧元件对精密工件区域进行额外的横向夹紧。

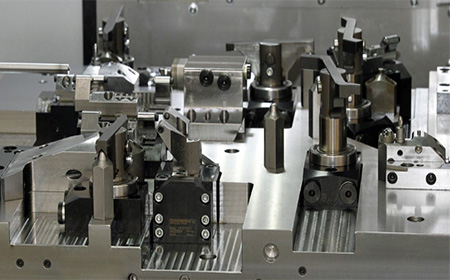

大约两周或工作后,技术人员成了修改后的设计。工件将被夹在客户指定的三个点上,每个点。使用的夹紧元件是旋转夹具,在活塞杆端具有叉头。在夹具旋转之后,工件被夹紧,每个夹紧点具有2.25kN的预定夹紧力。

为了实现可靠的夹紧而不翘曲,使用另外六个位置,柔性夹紧元件,两个位于阀体上,四个位于盖上。这些元件是小夹具,带有两个可通过联合液压连接启动的移动滑块。这样,无论工件在夹紧范围内的位置如何,工件都像钳子一样以浮动方式夹紧。

最终工程师的努力取得了成功:由于GROB的位置灵活夹紧元件,夹紧工件的变形减少了三分之二,仅减少到0.01毫米,这明显低于要求的公差极限。在客户对这个结果非常满意,在之后的生产中,和ROEMHELD保持了深度的合作。